Китайские АБЗ: технологии и экология?

2026-01-01

Когда слышишь ?китайский асфальтобетонный завод?, в голове у многих до сих пор всплывает картинка: дымный монстр где-нибудь на задворках стройки, грохот и запах горелой солярки. Знакомо? Это, пожалуй, самый живучий стереотип. Но если копнуть глубже, особенно глядя на проекты последних лет, картина начинает серьезно меняться. Вопрос упирается не просто в ?есть технологии или нет?, а в то, как они адаптируются к реальным условиям — нашим нормам, нашим материалам, нашему климату и, что критически важно, к ужесточающимся экологическим требованиям. Тут и начинается самое интересное.

От ?железа? к системе: где кроется реальный прогресс

Раньше главным аргументом был ценник. Сейчас разговор смещается. Да, китайские производители, такие как АО Шаньдун Канде Фумей Гринвей, давно научились делать надежное ?железо? — сушильные барабаны, грохоты, мешалки. Конструктивно многие узлы выглядят знакомо. Но прогресс последнего десятилетия — в системной интеграции и управлении. Речь о точной дозировке, о полноценной рециркуляции горячих газов, об автоматике, которая не просто кнопки нажимает, а реально оптимизирует процесс горения и смесеобразования в реальном времени.

Взять, к примеру, тот же контроль выбросов. Раньше стоял циклон, и ладно. Сейчас на серьезных установках — многоступенчатая очистка: циклон, скруббер, иногда рукавные фильтры с автоматической регенерацией. Важный момент, который часто упускают из виду: эффективность этой системы напрямую зависит от стабильности работы сушильного барабана и горелки. Если горелка ?плюется?, если температура скачет — никакой фильтр не спасет. Китайские инженеры это поняли и теперь часто поставляют горелку, систему очистки и систему управления как единый, отлаженный комплекс. Это уже не набор компонентов, а технологическая цепочка.

На своем опыте сталкивался с мобильным АБЗ от одного из таких производителей. Привезли, собрали за неделю. Первое, что удивило — детализация электрических шкафов и проводки. Аккуратно, с маркировкой, не ?паутина?. Но ?фишка? раскрылась позже, когда начали гнать первую смесь. Система сама отслеживала расход минерального порошка и битума, корректируя подачу в зависимости от влажности песка. Небольшая экономия на партии, но за сезон — существенная. Вот это и есть переход от концепции ?производит асфальт? к ?управляет ресурсами?.

Экология: не только фильтры, но и логистика процесса

Экологичность — это модное слово. Но на практике она складывается из мелочей, которые не всегда видны в техническом паспорте. Да, установлены фильтры Евро-4 или Евро-5. Но что происходит при загрузке холодных материалов? Пыльный столб. А при погрузке готовой смеси? Тот же пар с битумными летучими. Современные китайские проекты все чаще включают полное укрытие конвейерных линий, аспирацию в зонах перегрузки, системы орошения на складах щебня.

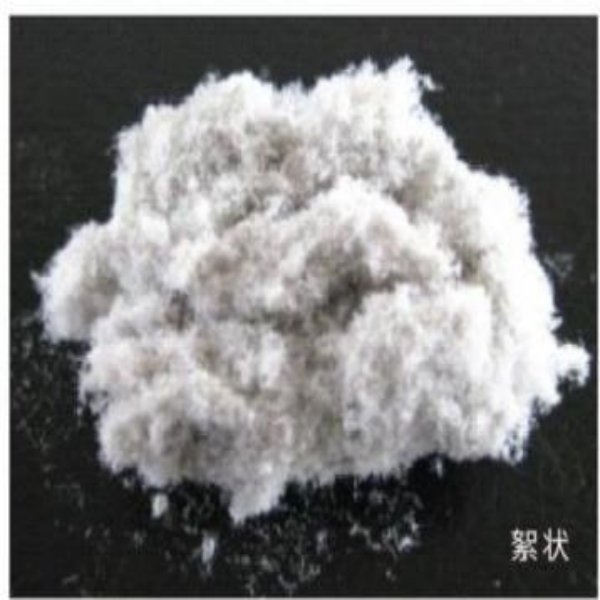

Еще один ключевой аспект — регенерация. Технология использования старого асфальтобетона (RAP) — это не просто дополнительный бункер. Это вопрос точного нагрева без перегрева, чтобы не ?убить? старый битум, правильного дозирования и смешивания. Видел проект, где для этого использовали специальный низкотемпературный барабан-смеситель параллельно основному. Результат — до 40% RAP в смеси без потери качества. И это, по сути, двойная экологическая выгода: меньше отходов на полигонах и экономия первичного сырья.

Но есть и подводные камни. Например, та же система газоочистки требует обслуживания. Замена фильтрующих элементов, контроль давления. Если этим пренебречь, через полгода-год эффективность падает почти до нуля. И тут важно, чтобы поставщик, как та же Канде Фумей Гринвей, обеспечивал не просто поставку, а обучение персонала и доступность запчастей. Иначе все технологии остаются на бумаге.

Адаптация к местным реалиям: битум, климат, нормативы

Любая, даже самая продвинутая технология, споткнется о местные особенности. Китайские производители это проходили болезненно, но, кажется, усвоили урок. Раньше бывало: привезли завод, рассчитанный на стабильный по параметрам китайский битум, а наш, местный, с другими пенетрационными свойствами, ?вел? себя иначе. Перерасход топлива, проблемы с однородностью смеси.

Сейчас грамотные поставщики сначала запрашивают протоколы испытаний местных материалов — и щебня, и битума. На основе этого могут настроить или даже модифицировать горелочное устройство, алгоритмы управления. Для нашего климата с резкими перепадами температур критически важна система быстрого выхода на режим и точного поддержания температуры смеси. Видел, как на одном из заводов ввели систему предварительного подогрева битума в трубопроводах, что свело к минимуму его остывание при простое. Мелочь? Нет, это прямая экономия энергии и стабильность качества.

Компания АО Шаньдун Канде Фумей Гринвей, ссылаясь на свой опыт с 1990 года, как раз позиционирует себя не просто как производитель оборудования, а как поставщик решений ?под ключ?. Это включает в себя и подбор конфигурации под конкретные задачи заказчика, и помощь в наладке под местные материалы. Их сайт — kangdefumei.ru — пестрит не просто картинками заводов, а описанием реализованных проектов в разных климатических зонах, что уже о многом говорит.

Цена владения: что скрывается за привлекательным ценником

Первоначальная стоимость — это только входной билет. Дальше начинается главное: эксплуатационные расходы. И здесь у китайских АБЗ появились и сильные, и слабые стороны. Сильная сторона — энергоэффективность. Современные горелки с точной подачей топлива и воздуха, хорошая теплоизоляция барабанов — это дает реальную экономию солярки или газа, особенно в режиме непрерывной работы.

Слабое место, которое часто всплывает через 2-3 года — это ресурс некоторых неосновных узлов: транспортерные ленты, виброопоры грохотов, датчики уровня. Они могут изнашиваться быстрее, чем у европейских аналогов. Но тут палка о двух концах: замена этих компонентов часто дешевле и быстрее, потому что они стандартизированы и есть на складах. Главное — вовремя проводить диагностику, а не ждать полного выхода из строя.

Еще один момент — ремонтопригодность. Конструкции стали менее ?замороченными?. Если раньше для замены нагревателя в битумопроводе требовалось разобрать пол-узла, сейчас часто применяют модульные блоки с быстросъемными соединениями. Это снижает время простоя, что на дорожном сезоне критически важно. В итоге, общая стоимость владения может оказаться весьма конкурентной, если подходить к обслуживанию системно.

Взгляд в будущее: цифра, модульность, замкнутый цикл

Куда все движется? Тренды прослеживаются довольно четко. Первое — это глубокая цифровизация. Не просто дисплей с показателями, а интеграция в единую систему управления предприятием. Данные с датчиков асфальтобетонного завода в реальном времени анализируются, прогнозируется износ оборудования, автоматически формируются заявки на склад сырья. Это уже не фантастика, такие системы предлагаются как опция.

Второе — модульность. Завод собирается как конструктор из готовых блоков: сушильный модуль, модуль фильтрации, модуль смесителя. Это сокращает сроки монтажа в разы и позволяет легче модернизировать производство. Хочешь добавить линию по производству цветного асфальта или повысить степень регенерации — докупаешь и подключаешь нужный модуль.

И, наконец, концепция ?нулевых отходов?. Речь идет о заводах, которые проектируются как часть инфраструктуры переработки. Сюда может поступать не только старый асфальт, но и отходы от сноса зданий (бетон, кирпич), которые после дробления и классификации становятся вторичным заполнителем. Это уже следующий уровень экологии и экономики. Китайские компании активно инвестируют в такие исследования и разработки, понимая, что будущий рынок будет требовать именно комплексных, замкнутых решений. Так что вопрос ?технологии и экология?? постепенно превращается в утверждение ?технологии для экологии?. Путь непростой, с пробуксовками, но направление очевидно.