Китайские производители автоматического оборудования для модифицированного асфальта?

2026-01-02

Часто ищут просто оборудование, а на деле ключевое слово здесь — автоматическое. Многие думают, что это просто про панель управления вместо ручных вентилей, но это лишь вершина айсберга. Речь о целостной системе, где дозировка полимера, температура, время циркуляции и даже диагностика увязаны в один контур. И вот тут начинаются основные нестыковки между ожиданиями заказчика и реальными предложениями на рынке.

Что скрывается за автоматизацией в реальных цехах

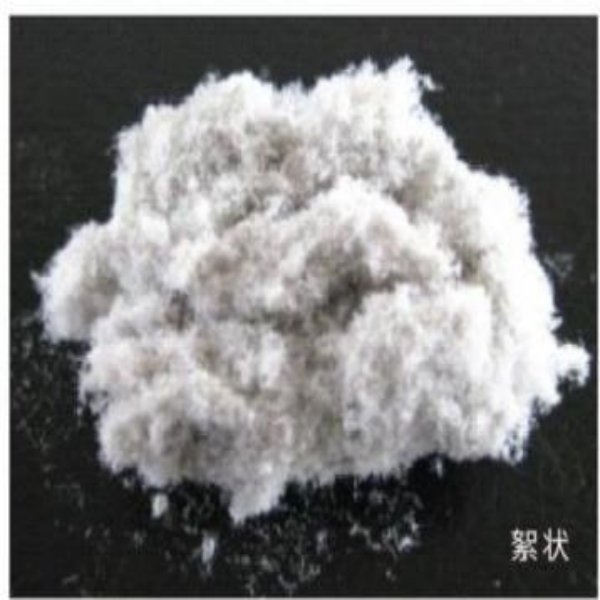

Работал с разными установками, от полуавтоматических до тех, что позиционируются как полный АСУ ТП. Главный камень преткновения — подготовка сырья. Допустим, оборудование автоматически подаёт гранулы SBS в смеситель. Но если эти гранулы слежались, имеют разную фракцию или влажность, никакая автоматика не спасёт от комкования. Приходилось дополнять линии дополнительными узлами просушки и предварительного взвешивания, что редко кто изначально закладывает в стандартную комплектацию.

Ещё один момент — температурные провалы. Система вроде держит 180°C, но при запуске холодного битума из базовой ёмкости в рабочую колонну возникает временной лаг. Автоматика, настроенная на идеальные условия, либо перегревает зону, либо даёт сбой. Хорошие производители закладывают в логику контроллера адаптивные алгоритмы под разную начальную температуру сырья, но такие нюансы узнаёшь только в процессе эксплуатации, а не из каталога.

Собственно, сам процесс модификации. Наблюдал, как на одной линии из-за слишком агрессивного автоматического перемешивания происходил перегрев и деструкция полимера. Оборудование работало чётко по заданной программе, но программа не учитывала специфику конкретной партии полимера. Пришлось вносить коррективы, вводя ручной режим на критических фазах. Так что иногда полная автоматизация — не панацея, нужны гибридные решения.

Кейс: от спецификации до пусконаладки

Вспоминается проект для одного из наших подрядчиков в СНГ. Задача — модернизация существующего асфальтобетонного завода под производство СМА. Ключевым было интегрировать автоматическую станцию ввода модифицирующей добавки в уже тесное пространство. Выбрали модульное решение от АО Шаньдун Канде Фумей Гринвей. Привлекала не столько цена, сколько их готовность адаптировать габариты и предложить удалённую диагностику.

На этапе монтажа возникла классическая проблема: нестыковка фланцев по ГОСТ и китайскому стандарту. В спецификациях было указано стандартные соединения, но на деле пришлось оперативно искать переходники. Команда с их стороны оперативно прислала 3D-модели узла, что позволило местным сварщикам изготовить адаптер на месте, не теряя неделю на доставку из Китая. Это показатель зрелости сервиса.

Пусконаладку проводили их инженер и наш технолог. Интересно было наблюдать за калибровкой датчиков расхода битума. Автоматика считывала данные, но для обучения системы требовалось несколько циклов ручного замера мерником, чтобы заложить поправочные коэффициенты. Именно такие детали и создают ту самую интеллектуальную систему, а не просто набор исполнительных механизмов.

Где чаще всего ломается неломаемое

По опыту, слабые места часто не в главных агрегатах, а во вспомогательных системах. Например, шнековые транспортеры для подачи полимерного порошка. Пыль, несмотря на фильтры, всё равно проникает в подшипниковые узлы. Если узел неразборный и не имеет точки для принудительной смазки, через полгода-год начинаются проблемы. Качественные производители делают эти узлы обслуживаемыми, с пылезащищёнными сальниками особой конфигурации.

Система циркуляции и промывки. Полная автоматика подразумевает автоматическую промывку растворителем. Но если конструкция теплообменника имеет мёртвые зоны, там накапливаются остатки битума, которые со временем коксуются и снижают КПД. Хорошая практика — когда в техдокументации прямо указаны точки для периодической ручной промывки, и конструкция к этому предусмотрена.

Панель управления. Казалось бы, просто экран и кнопки. Но на одном из объектов интерфейс был полностью на китайском, а перевод прошивки оказался кривым, с техническими неточностями. Это парализовало работу на два дня. Сейчас многие, включая упомянутую Канде Фумей Гринвей, предлагают полностью локализованные интерфейсы с возможностью тонкой настройки, но этот момент нужно оговаривать особо, на стадии заказа.

Экономика автомата: скрытые статьи расходов

Первичные инвестиции — это одно. Но когда считаешь общую стоимость владения, вылезают нюансы. Автоматическая система требует более качественных расходников: фильтры тонкой очистки для гидравлики, специальные термопары, датчики давления. Их замена стоит в 2-3 раза дороже, чем для полуавтоматической линии. Но и межсервисный интервал у них больше, если всё подобрано верно.

Энергопотребление. Казалось бы, автоматика должна экономить. Но часто постоянная работа циркуляционных насосов высокой точности, сервоприводов и системы контроля в дежурном режиме съедает больше, чем периодическая работа ручной линии. Выгода появляется за счёт сокращения потерь сырья от человеческого фактора и стабильности качества, но на малых объёмах это может не окупаться годами.

Квалификация персонала. Это самая большая статья. Можно поставить самую современную линию, но если оператор не понимает логики процесса и тупо жмёт кнопки по инструкции, при любой нештатной ситуации будет простой. Поэтому часть бюджета обязательно нужно закладывать на обучение, причём не для галочки, а с выездом на действующее производство. Некоторые поставщики, позиционирующие себя как комплексные поставщики услуг, как раз включают это в пакет.

Выбор поставщика: не только цена и ТТХ

Глядя на сайты, вроде kangdefumei.ru, видишь красивые схемы и списки преимуществ. Но ключевой вопрос: есть ли у них референс-лист для проектов в ваших климатических условиях? Оборудование, отлично работающее в провинции Шаньдун, может иметь нюансы при -30°C в Сибири. Нужно спрашивать не работает ли?, а какие изменения в теплоизоляции и системе подогрева трубопроводов вы делали для холодного климата?.

Наличие сервисных центров или складов ЗИП в регионе — критически важно. Ждать месяц шестерню для насоса из Китая — значит остановить производство. Сейчас некоторые крупные игроки, те же АО Шаньдун Канде Фумей Гринвей, организуют хабы запчастей в ключевых регионах, что сильно сокращает время ремонта. Это показатель серьёзных намерений на рынке.

И последнее — открытость архитектуры управления. Сможете ли вы в будущем самостоятельно интегрировать в эту систему, допустим, новый дозатор от другого производителя? Или вы будете привязаны к одному поставщику на всё? Лучшие производители используют открытые промышленные протоколы (типа Modbus), позволяющие стыковать оборудование. Это та деталь, которая отличает временного продавца от стратегического партнёра.

В итоге, выбор китайского автоматического оборудования — это всегда баланс между стоимостью, гибкостью и надёжностью. Идеальных решений нет, есть оптимальные для конкретных условий производства, бюджета и квалификации команды. Главное — смотреть дальше паспортных данных и общаться с теми, кто это оборудование уже эксплуатирует в полевых, а не выставочных условиях.