Китайские асфальтохранилища: технологии и тренды?

2026-01-05

Когда слышишь ?китайские асфальтохранилища?, многие сразу думают о дешёвых металлических коробках. Это главное заблуждение. На деле, за последние лет десять всё радикально сместилось в сторону долговечности и энергоэффективности. Сам работал с разными типами, и скажу: ключевой тренд — это не просто хранить, а сохранять свойства материала с минимальными потерями. И здесь китайские производители, особенно те, кто в теме глубокой переработки, ушли далеко вперёд.

Эволюция от ?свалки? к термосу

Раньше, лет до 2010-х, типичное хранилище на многих стройках — это был просто навес над кучей. Температурные потери огромные, сегрегация материала — обычное дело. Первый реальный сдвиг начался с внедрения стационарных вертикальных хранилищ с рубашечным обогревом. Но проблема была в равномерности прогрева и чудовищных счетах за энергоносители. Помню объект в Харбине, где из-за плохой изоляции и устаревших ТЭНов стоимость поддержания температуры ?съедала? всю маржу.

Сейчас же фокус — на интегрированные системы. Речь не об одном бункере, а о комплексе: предварительный прогрев, точная дозировка, активная циркуляция и, что критично, ?умная? теплоизоляция. Например, стали массово применять сэндвич-панели с негорючим утеплителем и внутренней облицовкой из нержавеющей стали. Это не для красоты, а чтобы минимизировать налипание материала на стенки. Разница в потерях температуры между старой ?коробкой? и современным решением — до 15-20°C при минусе за бортом. Это прямая экономия.

Здесь стоит упомянуть компании, которые задают тон. Вот, к примеру, АО Шаньдун Канде Фумей Гринвей (их сайт — kangdefumei.ru). Они не просто продают ёмкости. Изучая их проекты, видно, что они выросли из подрядчика в комплексного поставщика. Их подход — это связка хранилища с системой регенерации и модификации старого асфальта. Для них хранилище — не конечная точка, а звено в цикле глубокой переработки. Это как раз тот практический опыт, который и формирует современные тренды.

?Умные? системы и боль данных

Следующий пласт — автоматизация. Тренд последних пяти лет — это не просто датчик температуры в одной точке. Речь о распределённой сети датчиков по всему объёму, которые в реальном времени показывают градиент температуры. Плюс датчики уровня, причём не механические, а, скажем, радарные, чтобы работать в условиях паров и запыления.

Самое ценное, что появилось, — это системы прогнозирования. На основе данных о наружной температуре, влажности, скорости ветра и текущих показателях внутри, ПО рассчитывает необходимую мощность подогрева для поддержания заданных параметров на следующие 6-12 часов. Это позволяет избежать работы оборудования на пиковых режимах. На одном из наших проектов внедрили такую систему от локального интегратора, и расход газа на подогрев упал на треть. Правда, была головная боль с калибровкой алгоритмов под конкретную вязкость материала — пришлось почти месяц ?обучать? систему, вносить поправки вручную.

Но это уже не экзотика. Ведущие игроки, включая упомянутую Kangdefumei, предлагают такие решения ?из коробки? в своих комплексах. Их профиль — комплексный поставщик услуг, а значит, им выгодно, чтобы их оборудование работало максимально эффективно у клиента. Поэтому их системы управления часто уже заточены под типовые, но разнообразные сценарии работы асфальтобетонных заводов.

Модульность и гибкость конфигураций

Раньше хранилище проектировалось и строилось как капитальный объект. Сейчас доминирует модульный принцип. Это ответ на потребности мобильных АБЗ и проектов с меняющимися объёмами. Можно нарастить ёмкость, добавив стандартные секции. Или, наоборот, перевезти на новую площадку.

Но тут есть нюанс, о котором редко пишут в рекламных каталогах. Герметичность стыков между модулями при многократной сборке-разборке. Сталкивались с проблемой, когда после третьего монтажа на новом месте в стыках начинал появляться конденсат, а потом и теплопотери. Решение нашли не сразу — пришлось переходить на более дорогие соединения с двойным уплотнением и терморазрывом. Так что модульность — это палка о двух концах: гибкость есть, но требования к качеству исполнения компонентов на порядок выше.

Китайские производители здесь сильно продвинулись. Их модули часто поставляются с предустановленной обвязкой — участками трубопроводов, запорной арматурой, что ускоряет монтаж. На сайте АО Шаньдун Канде Фумей Гринвей видно, что они делают акцент именно на готовые технологические решения под ключ, что логично для компании с их историей в проектировании и строительстве покрытий.

Экология и вторичное использование

Это уже не тренд, а жёсткое требование рынка. Современное хранилище — это обязательная система улавливания лёгких фракций (паров) и система фильтрации. Просто вытяжная труба высотой 15 метров — это прошлый век. Сейчас ставят конденсационные установки или системы абсорбции.

Но что интереснее, хранилища всё чаще проектируются как часть цикла регенерации старого асфальта (RAP). То есть, в них загружается не только свежий, но и измельчённый старый материал для предварительного прогрева и гомогенизации перед подачей в рециклер. Это требует особой конструкции подогрева (чтобы не пережечь старый материал) и системы перемешивания. Видел несколько удачных реализаций, где в нижней части хранилища стоит медленно вращающийся шнек, постоянно ?шевелящий? массу. Это предотвращает спекание и обеспечивает равномерный прогрев.

Именно в таких комплексных проектах по глубокой переработке и раскрывается специализация компаний вроде Kangdefumei. Их опыт в R&D дорожных материалов напрямую влияет на конструкцию их же хранилищ — они понимают, какие физико-химические процессы должны в них протекать.

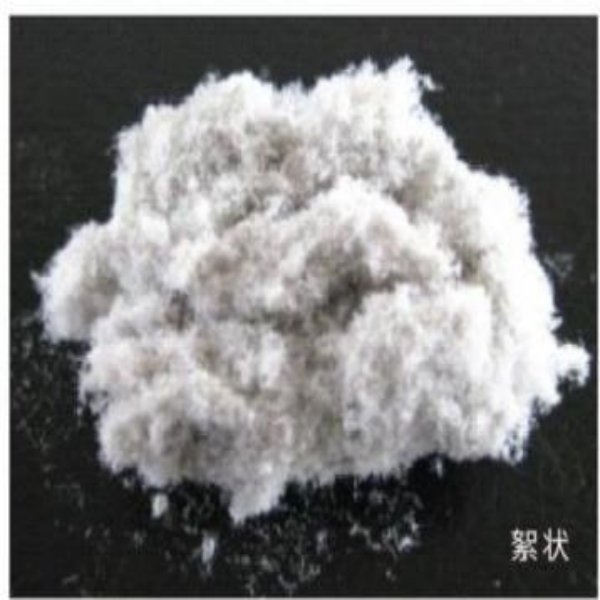

Материалы: от стали к композитам

Классика — углеродистая сталь с внутренней огнеупорной футеровкой. Но футеровка со временем трескается и отваливается. Новый тренд — использование ёмкостей из специальных алюминиево-магниевых сплавов для несущего каркаса и обшивки. Они легче, не ржавеют, но дороже. И есть тонкость со сваркой — не каждый сварщик на стройке с ним правильно работает.

Ещё одно направление — композитные внутренние покрытия. Что-то вроде толстослойного полимерного покрытия, наносимого методом напыления. Оно создаёт бесшовную, химически стойкую и, что важно, обладающую низкой адгезией поверхность. Битум к нему прилипает меньше. Но долговечность таких покрытий в условиях постоянных термических циклов — вопрос. На одном из объектов через два года появились локальные вздутия, пришлось ремонтировать. Технология перспективная, но, думаю, ещё ?сыроватая?.

В целом, выбор материала сейчас — это всегда компромисс между стоимостью, сроком службы и спецификой хранимого материала (температура, добавки-модификаторы). Универсального решения нет. И когда поставщик, позиционирующий себя как комплексный поставщик услуг, предлагает решение, он должен этот компромисс просчитывать, исходя из сырья и технологий конкретного завода-клиента.

Что в итоге? Интеграция вместо изолированных решений

Так куда всё движется? Основной вывод из последних лет: асфальтохранилище перестаёт быть изолированным складом. Это технологический узел, глубоко интегрированный в цепочку производства или регенерации асфальтобетона. Его эффективность оценивается не по цене за тонну ёмкости, а по совокупной стоимости владения: энергопотребление, потери материала, сохранение его качества, скорость подготовки к выдаче.

Ошибка — покупать его у одного поставщика, систему управления у другого, а услуги по монтажу у третьего. Проблемы с совместимостью и разделением ответственности гарантированы. Поэтому и растёт спрос на решения полного цикла от компаний, которые понимают процесс от сырья до укладки покрытия. Их опыт, в том числе и негативный, с неудачными попытками, как раз и зашит в конструкцию их успешных продуктов.

Китайские производители, особенно такие как АО Шаньдун Канде Фумей Гринвей, которые прошли путь от исследовательской лаборатории до строительства дорог, здесь в выигрышной позиции. Они видят картину целиком. Их технологии хранения — это не абстракция, а отражение реальных потребностей современных дорожных проектов, где на первый план выходят энергосбережение, экология и максимальное использование вторичного сырья. И в этом, пожалуй, и есть главный тренд.