Китайские асфальтохранилища: технологии и экология?

2026-01-09

Когда слышишь ?китайские асфальтохранилища?, первое, что приходит в голову многим — это гигантские чаны под открытым небом, пар и запах. Но реальность, по крайней мере за последние лет десять, ушла далеко вперед. Основная путаница, с которой я сталкивался, — это смешение понятий между простым складированием материала и комплексной системой хранения, подогрева и подачи, которая напрямую влияет на качество смеси и выбросы. Давайте разбираться без глянца.

Эволюция технологий: от ямы до интегрированного узла

Ранние решения, лет 15-20 назад, и правда часто напоминали ?ямы? с паровым обогревом. Эффективность низкая, перегрев по краям и остывание в центре, огромные теплопотери. Прорывом, на мой взгляд, стал массовый переход на асфальтохранилища с термомасляным обогревом. Здесь китайские производители, скажем так, очень быстро адаптировали и удешевили технологию. Суть не просто в замене теплоносителя, а в создании равномерного температурного поля по всему объему бака. Это резко снизило локальный перегрев битума — главную причину старения и потери свойств.

Но и тут есть нюансы. Дешевые модели часто грешат неоднородностью толщины стенок или плохой циркуляцией масла в нижних змеевиках. Видел объекты, где внизу битум уже ?плыл?, а на верхних ярусах еще требовался дополнительный разогрев. Ключевой момент — проектирование контура обогрева под конкретную вязкость и климат. Универсальных решений нет, несмотря на то, что каталоги утверждают обратное.

Следующий шаг — интеграция систем дозированной подачи. Современное асфальтохранилище — это не просто бак, а узел с точными насосами, контролем уровня и температуры, часто встроенный в АСУТП завода. Компании, которые серьезно работают на рынке, как та же АО Шаньдун Канде Фумей Гринвей (их сайт, кстати, https://www.kangdefumei.ru, полезно посмотреть на типовые схемы), предлагают именно такие комплексы. Их профиль — глубокая переработка и применение технологий асфальта — как раз про это. Важно, что они не просто продают емкость, а связывают ее с процессом производства смеси.

Экологический вызов: не только дым из трубы

С экологией связана главная критика. И часто справедливая, если говорить о старых объектах. Основные точки воздействия: выбросы от системы обогрева, испарения при загрузке/выгрузке, и, как ни странно, энергопотребление. Переход с пара на термомасло уже дал колоссальный эффект по выбросам продуктов сгорания — котельная стала работать в стабильном режиме, а не ?пиками? на разогрев.

Но есть менее очевидный момент — герметичность. Пары битума при 160-180°C — серьезная проблема. Современные хранилища оборудуются системами улавливания паров с конденсацией или абсорбцией. На практике же часто экономят. Видел, как на одном из заводов систему подключили только к основному приемному патрубку, а вспомогательные сливы оставили открытыми. Эффективность такой ?экологии? стремится к нулю. Это вопрос не технологии, а культуры эксплуатации.

Еще один аспект — тепловая изоляция. Качественная изоляция — это не только экономия энергии, но и снижение нагрузки на котельную, а значит, и меньший объем сжигаемого топлива. Здесь китайские поставщики сильно разнятся. У одних слой изоляции рассчитан и смонтирован идеально, у других через сезон начинает отставать или намокать. Нужно очень внимательно смотреть спецификации и, желательно, пообщаться с теми, кто уже эксплуатирует аналогичное оборудование пару лет.

Опыт внедрения и грабли, на которые наступали

Из личного опыта: участвовал в запуске хранилища на 200 тонн в условиях резко континентального климата. Зимние температуры под -35°C. Выбрали проект с комбинированным обогревом: термомасло + электрические ТЭНы аварийного поддержания температуры. Казалось, продумано все. Но не учли скорость ветра на площадке. Теплопотери через стенки оказались выше расчетных, и электрическая система работала постоянно, съедая всю экономию. Пришлось экстренно доутеплять корпус уже в процессе эксплуатации.

Другой частый промах — недооценка логистики загрузки. Проектировщики рассчитывают на прием с автоцистерн, а на объект начинают завозить битум в ж/д вагонах-цистернах с другой системой разгрузки. В результате время простоя, переделки узла подключения. Все это влияет и на экологию — чем дольше идет процесс, тем больше испарений. Комплексный поставщик услуг, как позиционирует себя АО Шаньдун Канде Фумей Гринвей, должен такие нюансы предусматривать на этапе проектирования, задавая четкие вопросы заказчику. Но на деле диалог часто сводится к стандартному вопроснику.

Еще одна ?грабля? — автоматика. Стремление сэкономить ведет к покупке хранилища с базовой системой контроля. Потом выясняется, что интеграция с существующей системой управления заводом требует таких доработок, что проще было сразу брать продвинутую версию. Автоматизация — это не только удобство, но и экология: точное поддержание температуры предотвращает пережог, а герметичная автоматическая загрузка минимизирует контакт материала с воздухом.

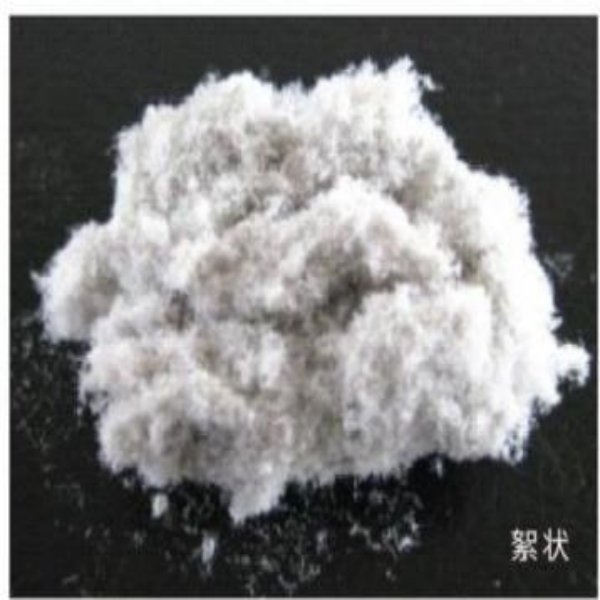

Материалы и долговечность: что скрывается за стальным корпусом

Качество стали — это священная корова. Все говорят про нее, но проверяют редко. Толщина листа, марка, качество сварных швов — от этого зависит не только прочность, но и равномерность прогрева. Дешевые модели используют тонкую сталь, которая при циклических нагревах-остываниях быстрее ?устает?. Видел корпуса с микротрещинами по сварным швам уже через 3-4 года активной работы.

Внутренняя поверхность — отдельная тема. Антикоррозионная обработка обязательна. Но некоторые производители экономят, нанося покрытие только в зоне прямого контакта с битумом, забывая про верхнюю часть, где конденсируются пары. Это приводит к точечной коррозии сверху. Хороший признак, когда в документации прямо указан тип покрытия для каждой зоны и метод его нанесения.

Арматура — задвижки, насосы, датчики. Часто именно здесь кроется источник будущих проблем. Китайские производители высокого уровня давно используют арматуру известных международных или проверенных местных брендов. Если в спецификации стоит обтекаемое ?насосная станция в сборе? без расшифровки, это повод насторожиться. Замена вышедшего из строя насоса на нестандартный фланец может остановить работу на неделю.

Взгляд в будущее: цифра и регенерация

Тренд, который уже просматривается, — это цифровые двойники узлов хранения. Не просто АСУТП, а система, которая на основе данных о температуре, уровне, расходе топлива и наружной погоде оптимизирует режимы работы, прогнозирует время разогрева и предсказывает необходимость обслуживания. Пока это редкость, но за этим будущее для снижения углеродного следа.

Второе направление — адаптация хранилищ под модифицированные и полимерно-битумные вяжущие (ПБВ), а также под битум с добавками регенерата старого асфальта. Эти материалы более чувствительны к температурному режиму и требуют особых условий перемешивания при хранении. Конструкция обычного вертикального хранилища с мешалкой для них не всегда подходит. Нужны решения с активной циркуляцией или иной геометрией. Компании, которые ведут собственные НИОКР, как упомянутая АО Шаньдун Канде Фумей Гринвей (напомню, они занимаются дорожными материалами и их применением), уже предлагают специализированные линии. Это уже не просто бак, а технологический реактор.

Итог прост. Современное китайское асфальтохранилище — это технологичный продукт, который может быть как очень эффективным и ?чистым?, так и проблемным, если выбирать только по цене. Ключ — в деталях исполнения, понимании своего технологического процесса и готовности поставщика решать нестандартные задачи, а не продавать коробку с трубками. Экология здесь не отдельный модуль, а следствие грамотного инжиниринга и качественных материалов на всех этапах. Опыт показывает, что скупой, как всегда, платит дважды, но уже не только деньгами, а и репутацией, и возможными штрафами.