Китай: инновации в асфальтобетонных заводах?

2026-01-04

Когда слышишь про инновации в асфальтобетонных заводах из Китая, многие сразу думают о дешевых копиях или просто о большом объеме. Это, пожалуй, самый частый и в корне неверный стереотип. На деле, за последние лет десять фокус сместился с сделать на сделать умно и экологично. Речь уже не только о цене, а о реальных технологических решениях, которые рождаются из жестких внутренних требований и гигантского опыта. Но и тут есть свои подводные камни, о которых редко пишут в глянцевых каталогах.

От железа к мозгам: эволюция подхода

Раньше главным показателем была производительность, тонны в час. Сейчас же ключевое слово — интеграция. Современный китайский завод — это не просто набор грохотов, сушильного барабана и смесителя. Это комплекс, где каждый модуль оптимизирован под работу с другими, а система управления вышла на первый план. Помню, лет семь назад мы смотрели на одну линию, где управление было через десяток разрозненных шкафов с кучей тумблеров. Сегодня это один пульт с сенсорным экраном, который собирает данные по расходу топлива, выбросам, температуре материала в реальном времени. Но внедрение такой системы — это всегда головная боль. Недостаточно поставить умную панель, нужно перестроить всю логику работы обслуживающего персонала.

Яркий пример — работа с рециклированным асфальтобетоном (RAP). В Европе это давно норма, а в Китае из-за масштабов строительства к этому пришли позже, но зато быстро. Проблема была в точной дозировке старого материала, который мог быть разной фракции и влажности. Просто добавить бункер для RAP — мало. Нужна была система, которая анализирует его свойства онлайн и автоматически корректирует пропорции битума и новых минеральных материалов. У некоторых производителей первые попытки были неудачными: автоматика сбоила, качество смеси плыло. Но именно эти неудачи и привели к появлению гибридных систем управления, где оператор может точечно вмешаться в автоматический алгоритм, основанный на опыте, а не только на датчиках.

Тут стоит упомянуть компании, которые прошли этот путь от начала до конца. Например, АО Шаньдун Канде Фумей Гринвей (сайт: https://www.kangdefumei.ru). Они на рынке с 1990 года, и их эволюция довольно показательна. Сначала — классическое производство, затем упор на R&D и глубокую переработку асфальта. Сейчас они позиционируют себя как комплексный поставщик услуг — от разработки материалов до строительства покрытий. Это как раз тот случай, когда производитель оборудования вынужден был глубоко погрузиться в технологию укладки, чтобы понять, какое именно железо нужно заказчику. Их установки часто можно увидеть на масштабных инфраструктурных проектах внутри Китая, где требования к экологии и точности жёстче год от года.

Экология как драйвер, а не прихоть

Многие до сих пор считают, что экологические нормы в Китае — для галочки. Это заблуждение. Штрафы за выбросы стали астрономческими, а в крупных городах датчики воздуха стоят повсеместно. Это напрямую толкает инновации в асфальтобетонных заводах. Речь не только о фильтрах на трубе. Это архитектурные решения: полная герметизация цепочек транспортировки материала от склада до смесителя, чтобы не было пыли. Это системы рекуперации тепла от сушильного барабана для подогрева битума или отопления помещений. Экономия, кстати, получается существенная.

Но самый интересный тренд — переход на модульные и мобильные заводы с низким энергопотреблением. Раньше мобильность означала, что завод можно разобрать и перевезти за несколько недель. Сейчас это установки контейнерного типа, которые монтируются за дни и могут работать на газе или даже электричестве. Идеально для ремонта дорог в городской черте или в природоохранных зонах. У нас был опыт с такой мини-установкой в пригороде: соседи не жаловались на дым и шум, а мы уложились в сроки. Правда, ее производительность, конечно, для масштабных трасс не подойдет.

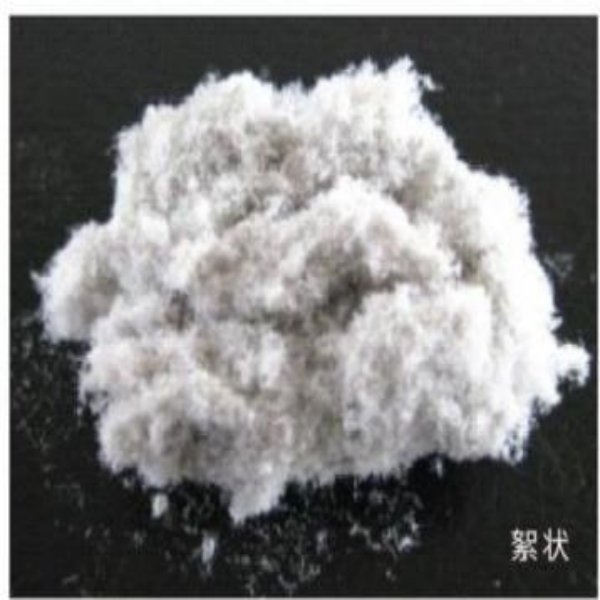

Отдельная история — модифицированные битумы и теплые асфальтобетоны. Китайские лаборатории выдают огромное количество добавок — от полимерных до химических. Задача завода — обеспечить их точное и стабильное внесение в смесь при высокой температуре. Частая проблема: добавка сворачивается или неравномерно распределяется, если дозатор или система смешения не отлажены. Приходится долго и нудно тестировать настройки под каждый новый рецепт. Это та самая кухня, которую не показывают на выставках.

Логистика и адаптивность: что важнее мощности?

Гнаться за гигантской производительностью (типа 400+ тонн/час) в условиях плотной городской застройки или сложного рельефа — бессмысленно. Инновация сегодня — это адаптивность. Завод должен уметь быстро перестраиваться с одного типа смеси на другой (например, с плотного асфальтобетона на пористый), иметь компактную следующую и при этом минимизировать остатки материала в системе при смене рецептуры.

Здесь китайские инженеры хорошо поработали над системой подачи и дозирования минерального порошка и битума. Используются прецизионные весовые дозаторы с частотным регулированием, а трассы подачи битума имеют точную систему подогрева по всей длине. Это снижает мертвые остатки и позволяет экономить дорогостоящие компоненты. Помню, на одном из объектов именно сбой в системе подогрева битумопровода привел к его закупорке. Простой линии на несколько часов и испорченная тонна материала — дорогая цена за мелкий недочет.

Еще один момент — интеграция с логистикой. Современные системы управления завода могут формивать оптимальный график отгрузки, синхронизируясь с GPS-данными самосвалов. Это чтобы избежать ситуации, когда готовая смесь стоит в бункере и остывает, а машины стоят в пробке. Кажется мелочью, но в итоге влияет на качество укладки. Некоторые производители, та же Канде Фумей Гринвей, предлагают такие решения как часть пакета умного завода.

Сервис и длинная игра

Раньше можно было продать завод и забыть. Сейчас конкуренция заставляет играть в длинную игру. Инновации сместились и в сферу обслуживания. Речь о телеметрии, когда производитель удаленно мониторит ключевые параметры работы установки у заказчика, предсказывает износ узлов и заранее предлагает замену. Это не фантастика, это уже работает.

Но для российского или среднеазиатского заказчика тут есть нюанс. Не все готовы давать внешний доступ к своему оборудованию. Возникают вопросы по кибербезопасности и просто недоверие. Поэтому успешные поставщики идут другим путем: не просто продают черный ящик с телеметрией, а обучают местных инженеров глубокой диагностике, поставляют понятные схемы и диагностическое ПО. Это создает доверие. Видел, как представители китайской компании неделями жили на объекте в Казахстане, чтобы вместе с местной бригадой отладить все процессы. После такого клиент становится лояльным надолго.

Именно комплексный подход, когда тебе продают не просто станок, а технологию, поддержку и постоянное обновление решений — это, на мой взгляд, главная инновация последних лет. Завод становится не статичной фабрикой, а развивающейся системой. Конечно, не все производители на это способны, требуется серьезная научная и сервисная база внутри самой компании.

Выводы без глянца: что в сухом остатке?

Так что же в итоге? Китайские асфальтобетонные заводы перестали быть дешевой альтернативой. Это технологически сложные комплексы, которые развиваются под давлением внутренних экологических норм и потребностей в гибкости. Их сила — в быстрой интеграции практического опыта с масштабным производством. Слабые места часто связаны не с железом, а со сложностью тонкой настройки под специфические, часто неидеальные, условия эксплуатации на новом рынке.

Выбирая такое оборудование сегодня, уже нельзя смотреть только на ценник и паспортную производительность. Нужно смотреть на историю компании, на ее R&D, на готовность адаптировать софт и логику управления под твои материалы, на наличие реальных сервисных инженеров, а не только менеджеров по продажам. И обязательно требовать тестовый запуск на твоем сырье.

Инновация — это не когда на старую конструкцию поставили цветной сенсорный экран. Это когда изменилась сама философия работы установки: от сырья на входе до готового покрытия на дороге. Китайские производители, которые это поняли, задают сейчас очень высокую планку. Остальным придется догонять, и это уже не копированием, а своей собственной инженерной мыслью.