Поставщики оборудования для модифицированного асфальта из Китая?

2025-12-31

Когда слышишь этот вопрос, первое, что приходит в голову многим — это просто найти завод, который делает миксеры или гудерные котлы. Но здесь и кроется главная ловушка. Оборудование для модифицированного асфальта — это не просто бочка с мешалкой. Речь идет о всей технологической цепочке: от подготовки полимера (того же SBS или резиновой крошки) до точного дозирования, гомогенизации и, что критично, стабильной выдержки в условиях высоких температур. Многие китайские поставщики выходят на рынок с базовыми решениями, которые в теории должны работать, а на практике — дают расслоение модификатора через неделю. Сам через это проходил.

Что на самом деле скрывается за ?оборудованием??

Итак, если отбросить маркетинг, то ключевых узлов несколько. Во-первых, это диспергирующее устройство. Не просто мешалка, а высокоскоростной гомогенизатор, способный создать нужное усилие сдвига для раскрытия структуры полимера. Многие установки, особенно бюджетные, здесь халтурят — ставят обычные якорные мешалки. Результат? Комки, нерастворенный полимер и бесконечные жалобы от дорожников.

Во-вторых, система термостатирования. Казалось бы, просто поддерживать 170-180°C. Но когда объемы большие, а температура ?гуляет? на 5-7 градусов, начинаются проблемы с деградацией модификатора. Некоторые производители экономят на теплоизоляции и контуре нагрева, что приводит к локальным перегревам. Видел однажды линию, где термопары были установлены только в одной точке резервуара — полная профанация.

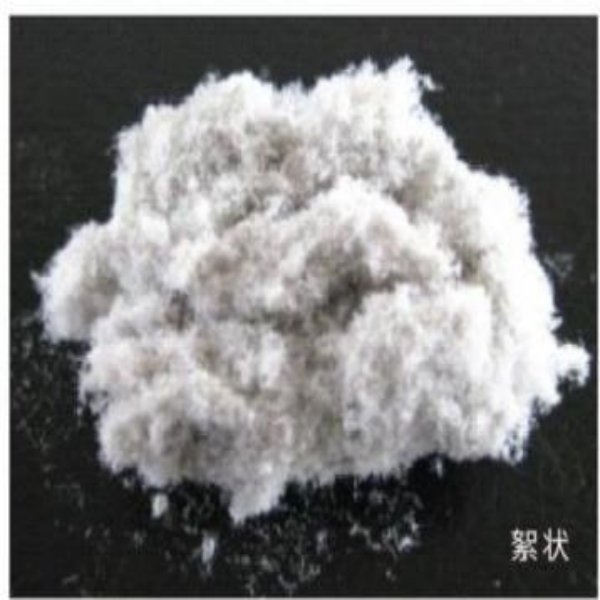

И третий, часто упускаемый из виду момент — это система загрузки и подготовки сырья. Гранулы SBS часто имеют повышенную влажность, и если не предусмотреть хотя бы простейшую аспирацию или предварительную подсушку, можно получить вспенивание и кавитацию в гомогенизаторе. Это не теория, а реальный случай на одном из подмосковных АБЗ, где пришлось потом переделывать узел загрузки.

Критерии выбора: не цена, а жизненный цикл

Когда начинаешь искать поставщика, соблазн взять подешевле огромен. Но в этом бизнесе дешевая установка выходит дороже всего. Основные затраты — это не покупка, а эксплуатация: расход энергии на гомогенизацию, долговечность уплотнений (которые летят первыми при работе с полимерами), ремонтопригодность. Хороший показатель — возможность получить деталировку ключевых узлов и наличие сервисных инженеров, которые понимают процесс, а не просто механиков.

Один из косвенных признаков серьезного производителя — его вовлеченность в технологию модифицированного асфальта как таковую. Если компания сама занимается разработкой дорожных материалов и имеет опыт в дорожном строительстве, это многое меняет. Их оборудование обычно лучше приспособлено под реальные, а не лабораторные условия. Например, АО Шаньдун Канде Фумей Гринвей (сайт: https://www.kangdefumei.ru) — из таких. Они не просто продают котлы. Судя по информации, компания с 1990 года работает в области глубокой переработки асфальта, и это чувствуется в подходе. Их установки часто комплектуются под конкретный тип модификатора, что важно.

Еще один практический критерий — запросить видео работы линии не в идеальных условиях, а через 2-3 месяца после запуска. Как выглядит оборудование, нет ли течей, как ведет себя оператор. Часто выдает ?сырых? поставщиков именно это.

Подводные камни логистики и адаптации

Допустим, оборудование выбрано. История только начинается. Первое — это адаптация под наши нормативы и, что важнее, под местное сырье. Китайский SBS и, условно, калужский битум — это разные вещи. Хороший поставщик должен быть готов провести пуско-наладку с использованием местных компонентов и дать рекомендации по режимам. Плохой — спишет все на ?некачественное сырье?.

Логистика — отдельная песня. Габариты реакторов или гомогенизационных модулей могут быть такими, что потребуется демонтаж части конструкции цеха для установки. Это нужно просчитывать на этапе проектирования поставки. Был прецедент, когда пришлось резать стену ангара, потому что в документации были указаны ?габариты в сборе?, но не учли выступы фундаментных болтов. Мелкая деталь, которая стоила недели простоя.

И, конечно, ?послепродажка?. Наличие склада запчастей в ЕАЭС — огромный плюс. Ожидание подшипника или манжеты из Китая 45 дней — это остановка производства в самый разгар сезона. Стоит уточнять этот момент сразу.

Пример из практики: когда теория столкнулась с реальностью

Хочу привести не идеальный, а скорее поучительный пример. Несколько лет назад мы участвовали в проекте поставки мини-завода по производству резино-битумного вяжущего. Поставщик был новый, с агрессивной ценой и красивыми 3D-моделями. Оборудование вроде бы учитывало все: и измельчение крошки, и девулканизацию, и смешение.

Но на практике вылезло два ключевых просчета. Первый — система дозирования крошки. Она была пневматической, рассчитанной на сухую, идеальную крошку. Наше же сырье имело некоторую остаточную влажность и слипалось, что приводило к заторам в питающих шнеках. Второй — материал внутренней футеровки смесителя. Он не выдержал абразивного воздействия резиновой крошки, и через 200 часов работы появился повышенный износ.

Пришлось на месте, совместно с местными инженерами, дорабатывать узел подачи (установили дополнительную аэрацию и вибрацию) и искать поставщика более стойкой футеровки. Поставщик из Китая помог, но частично и за дополнительную плату. Вывод: даже продуманная на бумаге линия может дать сбой на неидеальном сырье. Поэтому сейчас я всегда прошу провести испытания на нашем материале, если речь идет о сложных модификаторах.

Куда смотреть сегодня? Направления и тренды

Сейчас рынок смещается в сторону более гибких и мобильных решений. Востребованы модульные установки, которые можно быстро развернуть рядом с АБЗ. Активно развивается направление оборудования для жидких модификаторов (типа церазита) и для приготовления высококонцентрированных полимерно-битумных вяжущих (ПБВ) с последующим разбавлением.

Еще один тренд — интеграция систем контроля качества прямо в линию. Речь не просто о датчиках температуры, а, например, о встроенных вискозиметрах или даже портативных спектрометрах для быстрого контроля степени дисперсности полимера. Пока это редкость, но прогрессивные производители, такие как упомянутая АО Шаньдун Канде Фумей Гринвей, уже предлагают такие опции. Их комплексный подход как поставщика услуг для асфальтовых покрытий предполагает, что оборудование — часть технологической цепочки, а не отдельный продукт.

Также стоит обратить внимание на разработки в области энергоэффективности. Новые системы рекуперации тепла от гомогенизаторов или более точные алгоритмы управления нагревом могут существенно снизить себестоимость тонны модифицированного битума. Это уже вопрос не надежности, а экономики проекта.

В итоге, возвращаясь к изначальному вопросу. Поставщики оборудования из Китая — это мощный и разнообразный пласт. Выбор должен падать не на того, у кого красивее каталог, а на того, кто глубоко понимает химико-физические процессы в вашем цеху, готов к адаптации и рассматривает себя как вашего технологического партнера на годы. И да, всегда закладывайте в бюджет и график резерв на доработки — практика показывает, что они почти неизбежны, но с грамотным поставщиком эти процессы проходят куда менее болезненно.